Trenutno je strug nadaleko poznat. Istorija njegovog stvaranja počinje 700-ih godina nove ere. Prvi modeli su korišćeni za obradu drveta, 3 veka kasnije stvorena je mašina za rad sa metalima.

Prva spominjanja

U 700-im godinama n.e. stvorena je jedinica koja djelimično podsjeća na moderni strug. Povijest njegovog prvog uspješnog lansiranja počinje obradom drveta metodom rotacije radnog komada. Niti jedan dio instalacije nije napravljen od metala. Stoga je pouzdanost ovakvih uređaja prilično niska.

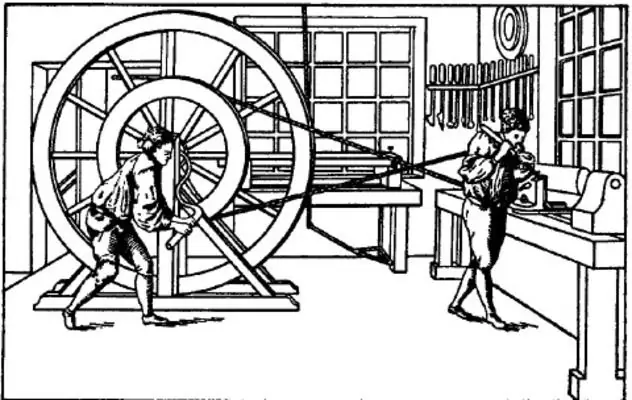

U to vrijeme, strug je imao nisku efikasnost. Istorija proizvodnje je obnovljena prema sačuvanim crtežima i crtežima. Za odmotavanje radnog komada bila su potrebna 2 jaka šegrta. Preciznost dobijenih proizvoda nije visoka.

Informacije o instalacijama, koje nejasno podsjećaju na strug, historija datira iz 650. godine prije Krista. e. Međutim, ovim mašinama je bio zajednički samo princip obrade - metod rotacije. Ostali čvorovi su bili primitivni. Radni komad je pokrenut u pravom smislu te riječi. Korišten je ropski rad.

Stvoreni modeli u 12. veku već su imali privid pogona i mogli su da dobiju punopravni proizvod. Međutim, još nije bilo držača alata. Stoga je bilo prerano govoriti o visokoj preciznosti proizvoda.

Uređaj prvih modela

Stari strug je stezao radni komad između centara. Rotacija je izvršena rukama za samo nekoliko okretaja. Rez je izveden stacionarnim alatom. Sličan princip obrade prisutan je u modernim modelima.

Kao pogon za rotaciju obratka, majstori su koristili: životinje, luk sa strijelom vezan užetom za proizvod. Neki majstori su za ove svrhe izgradili neku vrstu vodenog mlina. Ali nije bilo značajnog poboljšanja performansi.

Prvi strug je imao drvene dijelove, a kako se broj čvorova povećavao, gubila se pouzdanost uređaja. Uređaji za vodu su brzo izgubili na važnosti zbog složenosti popravka. Tek u 14. stoljeću pojavio se najjednostavniji pogon, koji je uvelike pojednostavio proces obrade.

Rani aktuatori

Prošlo je nekoliko vekova od pronalaska tokarilice do implementacije najjednostavnijeg pogonskog mehanizma na njoj. Možete ga zamisliti u obliku stupa pričvršćenog u sredini na okvir na vrhu obratka. Jedan kraj ochepa je vezan konopcem koji je omotan oko radnog komada. Drugi je fiksiran nožnom pedalom.

Ovaj mehanizam je uspješno funkcionisao, ali nije mogao pružiti potrebnoperformanse. Princip rada izgrađen je na zakonima elastične deformacije. Kada je pedala pritisnuta, uže je bilo zategnuto, motka je bila savijena i doživjela značajan stres. Potonji je prebačen na radni komad, puštajući ga u pokret.

Nakon okretanja proizvoda za 1 ili 2 okreta, motka je otpuštena i ponovo savijena. Pedalom je majstor regulirao konstantan rad oche, prisiljavajući radni komad da se kontinuirano rotira. U isto vrijeme, ruke su bile zauzete alatom, praveći obradu drveta.

Ovaj najjednostavniji mehanizam naslijedile su sljedeće verzije mašina koje su već imale koljenast mehanizam. Mehaničke šivaće mašine iz 20. veka kasnije su imale sličan pogon. Na strugovima su uz pomoć poluge postizali ravnomjerno kretanje u jednom smjeru.

Usled ujednačenog kretanja majstor je počeo da dobija proizvode pravilnog cilindričnog oblika. Jedino što je nedostajalo je krutost čvorova: centri, držači alata, pogonski mehanizam. Držači sekača bili su od drveta, što je dovelo do njihovog istiskivanja tokom obrade.

No, uprkos navedenim nedostacima, postalo je moguće proizvesti čak i sferne dijelove. Obrada metala je i dalje bila težak proces. Čak ni meke legure rotacijom nisu pokleknule pred pravom struganjem.

Pozitivan napredak u dizajnu alatnih mašina bilo je uvođenje svestranosti u obradu: radni komadi različitih prečnika i dužina već su se obrađivali na jednoj mašini. To je postignuto podesivim držačima i centrima. Međutim, veliki detalji su zahtijevali značajnefizički trošak čarobnjaka za implementaciju rotacije.

Mnogi majstori su prilagodili zamajac od livenog gvožđa i drugih teških materijala. Upotreba sile inercije i gravitacije olakšala je rad rukovaoca. Međutim, i dalje je bilo teško postići industrijski razmjer.

Metalni dijelovi

Glavni zadatak pronalazača alatnih mašina bio je da povećaju krutost čvorova. Početak tehničke preuređenja bila je upotreba metalnih centara za stezanje radnog komada. Kasnije su već uvedeni zupčanici napravljeni od čeličnih dijelova.

Metalni dijelovi omogućili su stvaranje mašina za sečenje šrafova. Krutost je već bila dovoljna za obradu mekih metala. Pojedinačne jedinice su postepeno poboljšavane:

- prazni držač, kasnije nazvan glavna jedinica - vreteno;

- konusni graničnici su opremljeni podesivim mehanizmima za promjenu položaja po dužini;

- tokarski rad je olakšan pronalaskom metalnog držača alata, ali je bila potrebna stalna evakuacija strugotine da bi se povećala produktivnost;

- Krevet od livenog gvožđa povećao je krutost konstrukcije, što je omogućilo obradu delova značajne dužine.

Sa uvođenjem metalnih čvorova, postaje teže odmotati radni komad. Izumitelji su razmišljali o stvaranju punopravnog pogona, želeći eliminirati ljudski fizički rad. Prenosni sistem je pomogao u realizaciji plana. Parna mašina je prvo prilagođena za rotaciju radnih komada. Prethodio je vodeni motor.

Ujednačenost kretanja rezanjaalat je izveden pužnim zupčanikom pomoću drške. To je rezultiralo čišćom površinom dijela. Izmjenjivi blokovi omogućili su realizaciju univerzalnog rada na strugu. Mehanizovane strukture su se tokom vekova usavršavale. Ali do danas se princip rada čvorova zasniva na prvim izumima.

Naučni pronalazači

Trenutno, prilikom kupovine tokarilice, prvo se analiziraju tehničke specifikacije. Oni pružaju glavne mogućnosti u obradi, dimenzije, krutost, brzinu proizvodnje. Ranije, sa modernizacijom čvorova, postepeno su se uvodili parametri prema kojima su modeli međusobno upoređivani.

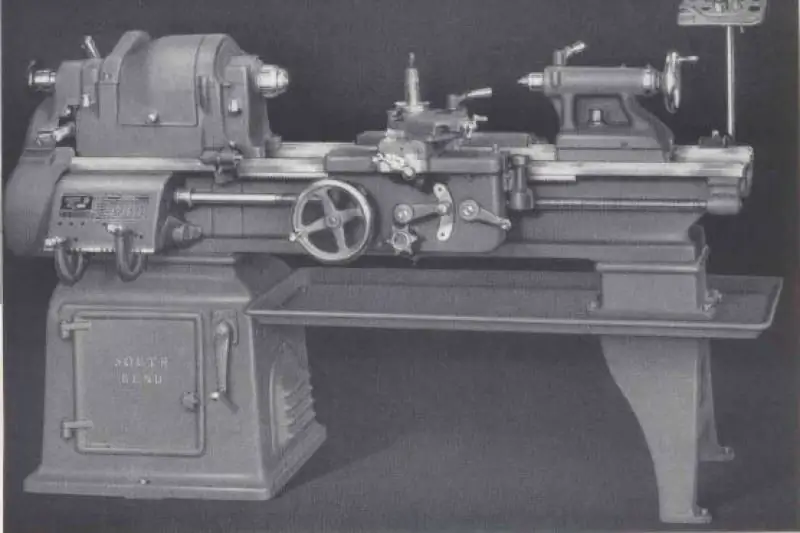

Klasifikacija mašina pomogla je da se proceni stepen savršenstva određene mašine. Nakon analize prikupljenih podataka, Andrej Nartov, domaći pronalazač iz vremena Petra Velikog, nadogradio je prethodne modele. Njegova zamisao bila je prava mehanizovana mašina koja vam omogućava da obavljate različite vrste obrade tela rotacije, rezanja niti.

Plus u Nartovljevom dizajnu bila je mogućnost promjene brzine rotacije pokretnog centra. Takođe su obezbedili izmenljive blokove zupčanika. Izgled mašine i uređaja podsećaju na moderan jednostavan strug TV3, 4, 6. Moderni obradni centri imaju slične jedinice.

U 18. veku Andrej Nartov predstavio je svetu samohodnu čeljust. Vodeći vijak je prenosio ravnomjerno kretanje alata. Henry Maudsley, engleski izumitelj, predstavio je svojverzija važnog čvora do kraja veka. U njegovom dizajnu, promjena brzine kretanja osovina je izvršena zbog različitog koraka navoja vodećeg vijka.

Glavni čvorovi

Strogovi su idealni za tokarenje 3D dijelova. Pregled moderne mašine sadrži parametre i karakteristike glavnih komponenti:

- Krevet - glavni opterećeni element, okvir mašine. Napravljen od izdržljivih i tvrdih legura, uglavnom se koristi perlit.

- Podrška - ostrvo za pričvršćivanje rotirajućih glava alata ili statičkog alata.

- Vreteno - služi kao držač obratka. Glavni moćni rotacijski čvor.

- Dodatne jedinice: kuglični vijci, klizne ose, mehanizmi za podmazivanje, dovod rashladne tečnosti, odzračivanje iz radnog prostora, hladnjaci.

Moderni strug sadrži pogonske sisteme koji se sastoje od sofisticirane upravljačke elektronike i motora, često sinhronog. Dodatne opcije vam omogućavaju da uklonite strugotine iz radnog područja, izmjerite alat, dostavite rashladnu tekućinu pod pritiskom direktno u područje reza. Mehanika mašine se bira pojedinačno za zadatke proizvodnje, a od toga zavisi i cena opreme.

čeljust sadrži čvorove za postavljanje ležajeva koji su montirani na kuglični vijak (par kugličnih vijaka). Također, na njega su montirani elementi za kontakt sa kliznim vodilicama. Podmazivanje u savremenim mašinama se snabdeva automatski, njegov nivo u rezervoaru je kontrolisan.

U prvim strugovima, pokretalat je nosila osoba, on je odabrao smjer njegovog kretanja. U modernim modelima sve manipulacije obavlja kontroler. Bilo je potrebno nekoliko vekova za pronalazak takvog čvora. Elektronika ima znatno proširene mogućnosti obrade.

Upravljanje

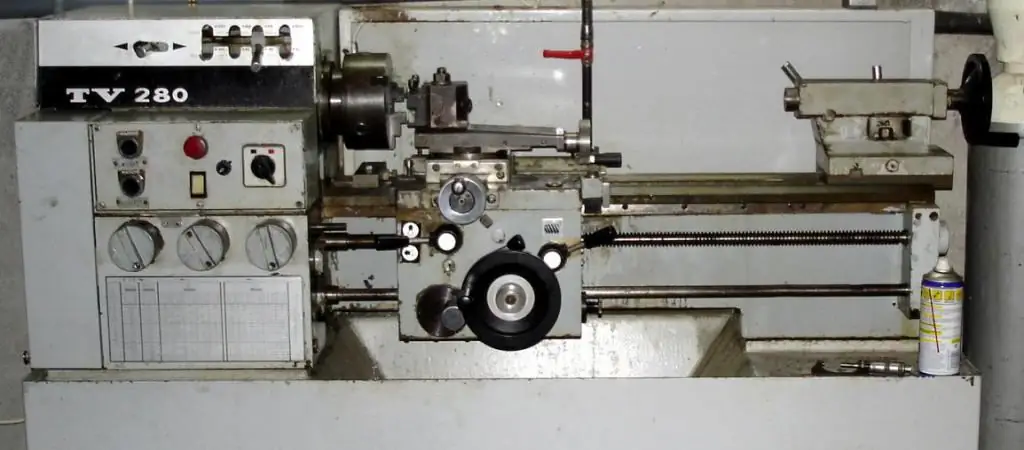

Odnedavno su CNC strugovi za metal postali široko rasprostranjeni - sa numeričkom kontrolom. Kontroler kontroliše proces rezanja, prati položaj osi, izračunava kretanje prema zadatim parametrima. Memorija pohranjuje nekoliko faza rezanja, do izlaza gotovog dijela.

CNC metalni strugovi mogu imati vizualizaciju procesa, što pomaže da se provjeri napisani program prije nego što se alat pomakne. Cijeli rez se može vidjeti virtuelno, a greške koda se mogu ispraviti na vrijeme. Moderna elektronika kontroliše osovinsko opterećenje. Najnovije verzije softvera vam omogućavaju da identifikujete pokvareni alat.

Metodologija za kontrolu slomljenih pločica na držaču alata zasniva se na upoređivanju krivulje opterećenja ose tokom normalnog rada i kada je prekoračen prag za slučaj nužde. Praćenje se dešava u programu. Informacije za analizu se dostavljaju kontroleru preko pogonskog sistema ili senzora snage sa mogućnošću digitalizacije vrijednosti.

Senzori položaja

Prve mašine sa elektronikom imale su krajnje prekidače sa mikroprekidačima za kontrolu ekstremnih položaja. Kasnije su enkoderi ugrađeni na propeler. Trenutno se koriste ravnala visoke preciznosti koja mogu izmjeriti nekoliko mikrona zazora.

Opremljen kružnim senzorima i osovinama rotacije. Sklop vretena se mogao kontrolirati. Ovo je potrebno za implementaciju funkcija glodanja koje je izvodio pogonjeni alat. Potonji je često bio ugrađen u kupolu.

Integritet alata se meri pomoću elektronskih sondi. Oni također olakšavaju pronalaženje sidrišta za početak ciklusa rezanja. Sonde mogu izmjeriti geometriju dobijenih kontura dijela nakon obrade i automatski izvršiti korekcije koje su uključene u ponovnu završnu obradu.

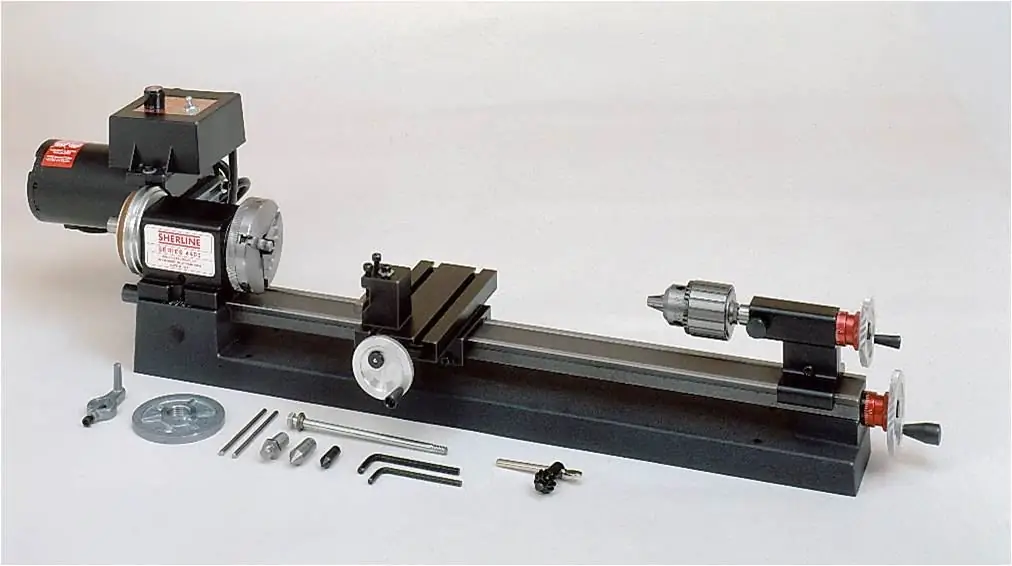

Najjednostavniji moderni model

TV 4 strug je model za obuku sa najjednostavnijim pogonskim mehanizmom. Sva kontrola je ručna.

Ručke:

- podesite položaj alata u odnosu na os rotacije;

- postavite smjer uvlačenja navoja desno ili lijevo;

- koriste se za promjenu brzine glavnog pogona;

- odredite korak navoja;

- uključuje uzdužno pomicanje alata;

- su odgovorni za pričvršćivanje čvorova: stražnji dio i njegova perja, glave sa sjekutićima.

Zamašnjaci pomiču čvorove:

- repno pero;

- uzdužni vagon.

Dizajn obezbeđuje krug osvetljenja za radni prostor. Sigurnosni zaslon u obliku zaštitnog zaslona štiti radnike od strugotina. Dizajn mašine je kompaktan, što omogućava da se koristi u učionicama, servisnim prostorijama.

TV4 strug za rezanje vijaka je jednostavankonstrukcije, gdje su osigurane sve potrebne komponente potpune konstrukcije za obradu metala. Vreteno se pokreće preko mjenjača. Alat je montiran na nosač sa mehaničkim pogonom, pokretan parom vijaka.

Veličine

Vreteno pokreće asinhroni motor. Maksimalna veličina radnog komada može biti u prečniku:

- ne više od 125 mm ako se obrađuje preko čeljusti;

- ne više od 200 mm ako se obrada vrši preko kreveta.

Dužina radnog komada stegnutog u centrima nije veća od 350 mm. Sastavljena mašina je teška 280 kg, maksimalna brzina vretena je 710 o/min. Ova brzina rotacije je odlučujuća za završnu obradu. Napajanje se vrši iz mreže od 220V sa frekvencijom od 50 Hz.

Karakteristike modela

Mjenjač TV4 mašine je povezan sa vretenastim motorom pomoću klinastog prijenosa. Na vretenu se rotacija prenosi iz kutije kroz niz zupčanika. Smjer rotacije obratka se lako mijenja faziranjem glavnog motora.

Gitara se koristi za prijenos rotacije od vretena do čeljusti. Moguće je prebaciti 3 brzine pomaka. Shodno tome, režu se tri različite vrste metričkih navoja. Vodeći vijak osigurava glatko i ravnomjerno kretanje.

Ručke postavljaju smjer rotacije para propelera na glavi. Ručke također podešavaju brzinu pomaka. Čeljust se pomiče samo u uzdužnom smjeru. Sklopove treba podmazati ručno u skladu sa propisima o mašinama. Zupčanici, s druge strane, uzimaju mast iz kade u kojoj rade.

Na mašinimogućnost ručnog rada. Za to se koriste zamašnjaci. Zupčanik i zupčanik su povezani sa zupčanikom. Potonji je pričvršćen vijcima na okvir. Ovaj dizajn omogućava, ako je potrebno, da se uključi ručna kontrola mašine. Sličan ručni točak se koristi za pomicanje pera zadnjeg stožera.