Da biste efikasno koristili metale u različitim dizajnima, važno je znati koliko su jaki. Tvrdoća je najčešće izračunata karakteristika kvaliteta metala i legura. Postoji nekoliko metoda za njegovo određivanje: Brinell, Rockell, Super-Rockwell, Vickers, Ludwik, Shor (Monotron), Martens. Članak razmatra metodu braće Rockwell.

Koja je metoda

Rockwell metoda je metoda ispitivanja tvrdoće materijala. Za element koji se proučava izračunava se dubina prodiranja tvrdog vrha indikatora. U tom slučaju opterećenje ostaje isto za svaku skalu tvrdoće. Obično je to 60, 100 ili 150 kgf.

Indikator u studiji su kuglice od izdržljivog materijala ili dijamantski čunjevi. Trebali bi imati zaobljen šiljasti kraj i ugao vrha od 120 stepeni.

Ova metoda se pokazala jednostavnom i brzo ponovljivom. Što mu daje prednost u odnosu na druge metode.

Historija

Bečki istraživač Ludwig prvi je predložio upotrebu indentera za istraživanjetvrdoću prodiranjem u materijal i izračunavanjem relativne dubine. Njegova metoda je opisana u djelu Die Kegelprobe iz 1908.

Ova metoda je imala nedostatke. Braća Hugh i Stanley Rockwell predložili su novu tehnologiju koja je eliminisala greške mehaničke nesavršenosti mjernog sistema (zazori i površinski defekti, kontaminacija materijala i dijelova). Profesori su izmislili tester tvrdoće - uređaj koji određuje relativnu dubinu prodiranja. Korišćen je za testiranje čeličnih kugličnih ležajeva.

Određivanje tvrdoće metala metodama Brinella i Rockwella zaslužilo je pažnju u naučnoj zajednici. Ali Brinellova metoda je bila inferiorna - bila je spora i nije se koristila za kaljene čelike. Stoga se ne može smatrati metodom ispitivanja bez razaranja.

U februaru 1919. godine, merač tvrdoće je patentiran pod brojem 1294171. U to vreme, Rockwellovi su radili za kompaniju kugličnih ležajeva.

U septembru 1919. Stanley Rockwell je napustio kompaniju i preselio se u državu New York. Tamo je podnio zahtjev za poboljšanje uređaja, koji je prihvaćen. Novi uređaj patentiran i poboljšan do 1921.

Krajem 1922. godine, Rockwell je osnovao fabriku za termičku obradu koja još uvijek radi u Connecticutu. Dio Instron Corporation od 1993.

Prednosti i nedostaci metode

Svaka metoda izračunavanja tvrdoće je jedinstvena i primjenjiva u nekom području. Brinell i Rockwell metode tvrdoćesu osnovne.

Postoje brojne prednosti metode:

- mogućnost eksperimenata visoke tvrdoće;

- manja oštećenja površine tokom testiranja;

- jednostavna metoda koja ne zahtijeva mjerenje prečnika udubljenja;

- proces testiranja je dovoljno brz.

Nedostaci:

- u poređenju sa ispitivačima tvrdoće po Brinellu i Vickersu, Rockwellova metoda nije dovoljno precizna;

- mora pažljivo pripremiti površinu uzorka.

Struktura Rockwellove skale

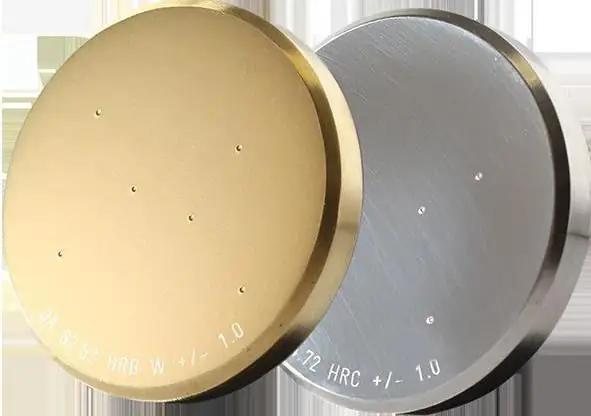

Za ispitivanje tvrdoće metala po Rockwell metodi, izvedeno je samo 11 skala. Njihova razlika leži u omjeru vrha i opterećenja. Vrh može biti ne samo dijamantski konus, već i kugla od legure karbida i volframa ili kaljenog čelika u obliku kugle. Vrh fiksiran u instalaciji naziva se identifikator.

Vage se obično označavaju slovima latinične abecede: A, B, C, D, E, F, G, H, K, N, T.

Testovi snage se izvode sa glavnim skalama - A, B, C:

- Skala A: testiranje dijamantskim konusom sa opterećenjem od 60 kgf. Oznaka - HRA. Takva ispitivanja se izvode za tanke tvrde materijale (0,3-0,5 mm);

- Skala B: test čelične kugle od 100 kgf. Oznaka - HRB. Ispitivanja se vrše na žarenom mekom čeliku i legurama obojenih metala;

- Skala C: test konusa od 150 kgf. Oznaka - HRC. Ispitivanja se provode za srednje tvrde metale, kaljeni i kaljeni čelik ili slojeve debljine ne veće od 0,5 mm.

Tvrdoća po metodiRockwell se obično označava kao HR trećim slovom skale (na primjer, HRA, HRC).

Formula za izračun

Tvrdoća materijala utiče na dubinu prodiranja vrha. Što je test objekat tvrđi, to će biti manje penetracije.

Za numeričko određivanje tvrdoće materijala potrebna je formula. Njegovi koeficijenti zavise od skale. Da bi se smanjila greška mjerenja, treba prihvatiti relativnu razliku u dubini prodiranja indentera u trenutku primjene glavnog i preliminarnog (10 kgf) opterećenja.

Metoda mjerenja tvrdoće po Rockwellu uključuje korištenje formule: HR=N-(H-h)/s, gdje razlika H-h označava relativnu dubinu prodiranja indentera pod opterećenjem (preliminarnim i glavnim), vrijednost je izračunato u mm. N, s su konstante, zavise od specifične skale.

Rockwell tester tvrdoće

Tester tvrdoće je uređaj za određivanje tvrdoće metala i legura Rockwell metodom. To je uređaj sa dijamantskim konusom (ili kuglom) i materijalom u koji konus mora ući. Uteg je također pričvršćen za podešavanje sile udara.

Indikator vremena se prikazuje. Proces se odvija u dvije faze: prvo se presovanje vrši silom od 10 kgf, a zatim jače. Za veće pritiskanje koristi se konus, za manje lopta.

Testirani materijal je postavljen horizontalno. Dijamant se na njega spušta polugom. Za glatko spuštanje, uređaj koristi ručku sa uljnim amortizerom.

Glavno vrijeme učitavanja je običnoje 3 do 6 sekundi, ovisno o materijalu. Predopterećenje se mora održavati dok rezultati testa ne budu dostupni.

Velika strelica indikatora pomiče se u smjeru kazaljke na satu i odražava rezultat eksperimenta.

Najpopularniji u praksi su ovakvi modeli testera tvrdoće po rockwellu:

- Stacionarni uređaji "Metrotest" model "ITR", na primjer, "ITR-60/150-M".

- Qness GmbH model Q150R.

- Stacionarni automatizovani uređaj TIME Group Inc model TH300.

Metodologija testiranja

Istraživanje zahtijeva pažljivu pripremu. Prilikom određivanja tvrdoće metala po Rockwell metodi, površina uzorka mora biti čista, bez pukotina i ljuskica. Važno je stalno provjeravati da li je opterećenje primijenjeno okomito na površinu materijala i da li je stabilno na stolu.

Otisak pri guranju konusa treba da bude najmanje 1,5 mm, a pri guranju kuglice - više od 4 mm. Za učinkovite proračune, uzorak mora biti 10 puta deblji od dubine prodiranja indentera nakon uklanjanja glavnog opterećenja. Takođe, potrebno je izvršiti najmanje 3 testa jednog uzorka, nakon čega bi se rezultati trebali usredsrediti.

Probni koraci

Da bi eksperiment imao pozitivan rezultat i malu grešku, treba se pridržavati redoslijeda njegovog izvođenja.

Faze eksperimenta na metodu određivanja tvrdoće poRockwell:

- Odredite izbor skale.

- Ugradite potreban utiskivač i ubacite.

- Izvršite dva testna (nisu uključena u rezultate) ispisa da ispravite instalaciju uređaja i uzorka.

- Postavite referentni blok na instrument sto.

- Testirajte predopterećenje (10 kgf) i resetujte vagu.

- Primijenite glavno opterećenje, sačekajte maksimalne rezultate.

- Uklonite opterećenje i pročitajte primljenu vrijednost na brojčaniku.

Propisi dozvoljavaju testiranje jednog uzorka prilikom testiranja masovnih proizvoda.

Što će uticati na tačnost

Prilikom obavljanja bilo kakvog testa važno je uzeti u obzir mnoge faktore. Detekcija tvrdoće po Rockwellu također ima svoje karakteristike.

Faktori na koje treba obratiti pažnju:

- Debljina probnog komada. Pravilima eksperimenta zabranjeno je koristiti uzorak koji je manji od deset puta dubina prodiranja vrha. Odnosno, ako je dubina prodiranja 0,2 mm, onda materijal mora biti debljine najmanje 2 cm.

- Mora postojati razmak između otisaka na uzorku. To su tri prečnika između centara bliskih otisaka.

- Treba uzeti u obzir moguću promjenu rezultata eksperimenta na brojčaniku, u zavisnosti od položaja istraživača. Odnosno, očitavanje rezultata treba da se vrši sa jedne tačke gledišta.

Mehanička svojstva u testovimasnaga

Povezati i istražiti karakteristike čvrstoće materijala i rezultate ispitivanja tvrdoće po Rockwell metodi tvrdoće dobili su naučnici materijala kao što su Davidenkov N. N., Markovets M. P. i drugi.

Prema rezultatima ispitivanja tvrdoće utiskivanjem, primjenjuju se metode za izračunavanje granice popuštanja. Ovaj odnos je izračunat za nerđajuće čelike sa visokim sadržajem hroma koji su prošli višestruku termičku obradu. Prosječna vrijednost odstupanja, kada se koristi dijamantski indenter, bila je samo +0,9%.

Istraživanja su također u toku kako bi se utvrdila druga mehanička svojstva materijala vezanih za tvrdoću. Na primjer, vlačna čvrstoća (ili zatezna čvrstoća), prava otpornost na lom i relativna kontrakcija.

Alternativne metode za određivanje tvrdoće

Mjerenje tvrdoće nije moguće samo Rockwell metodom. Razmotrite glavne točke svake metode i njihove razlike. Ispitivanje statičkog opterećenja:

- Uzorci studija. Rockell i Vickers metode omogućavaju ispitivanje relativno mekih materijala visoke čvrstoće. Brinellova metoda je dizajnirana da proučava mekše metale tvrdoće do 650 HBW. Super-Rockwell metoda omogućava ispitivanje tvrdoće pri malim opterećenjima.

- GOSTs. Rockwellova metoda je u skladu sa GOST 9013-59, Brinellova metoda - 9012-59, Vickersova metoda - 2999-75, Shorova metoda - GOST 263-75, 24622-91, 24621-91, ASTM D2240, ISO 868-85.

- Durometri. Uređaji istraživača Rockwella i Shorea su jednostavniupotreba i mala veličina. Vickers oprema omogućava testiranje na vrlo tankim i malim uzorcima.

Eksperimenti pod dinamičkim pritiskom izvedeni su po metodi Martela, Poldija, koristeći Nikolaev vertikalni udarni tester, Schopper i Bauman opružni uređaj i dr.

Tvrdoća se takođe može meriti grebanjem. Takvi testovi su sprovedeni korišćenjem Barb datoteke, Monters, Hankins, Birbaum mikrokarakterizatora i drugih.

Uprkos svojim nedostacima, Rockwell metoda se široko koristi za ispitivanje tvrdoće u industriji. Lako se izvodi, uglavnom zbog činjenice da nije potrebno mjeriti otisak pod mikroskopom i polirati površinu. Ali u isto vrijeme, metoda nije tako precizna kao predložene studije Brinella i Vickersa. Tvrdoća, mjerena na različite načine, ima zavisnost. To jest, Rockwell efektivne jedinice se mogu konvertovati u Brinellove jedinice. Na zakonodavnom nivou postoje propisi kao što je ASTM E-140 koji upoređuju vrijednosti tvrdoće.