Kontrola kvaliteta proizvoda je bitan dio sistema upravljanja imovinom. U svakoj fazi proizvodnje postoje specifični zahtjevi za različite vrste proizvoda, a time i za materijale koji se koriste. U početku su glavni zahtjevi bili uglavnom tačnost i snaga, ali s razvojem industrije i usložnjavanjem proizvedene opreme, broj karakteristika zbog kojih se može odbaciti se višestruko povećao.

Provjera funkcionalnih sposobnosti proizvoda bez njihovog uništavanja postala je moguća zahvaljujući poboljšanju metoda ispitivanja bez razaranja. Vrste i metode provođenja omogućuju vam da procijenite različite parametre bez narušavanja integriteta proizvoda, a samim tim i što je moguće preciznije. Danas ni jedan tehnološki proces za proizvodnju odgovornih proizvoda bez dobro formiranog sistema kontrole nema pravo da se uvede u industriju.

Koncept ispitivanja bez razaranja

Ovaj proces se shvata kao skuptakva ispitivanja kojima je predmet direktno podvrgnut, uz održavanje performansi bez ikakvog oštećenja materijala. Sve vrste i metode ispitivanja bez razaranja koje danas postoje imaju za osnovnu svrhu osiguranje industrijske sigurnosti praćenjem tehničkog stanja opreme, zgrada i objekata. Izvode se ne samo u fazi proizvodnje (izgradnje), već i radi pravovremenog i kvalitetnog održavanja i popravke.

Dakle, različite vrste ispitivanja bez razaranja prema GOST-u mogu mjeriti geometrijske parametre proizvoda, procijeniti kvalitet površinske obrade (na primjer, hrapavost), strukturu materijala i njegov hemijski sastav, prisustvo raznih kvarova. Ažurnost i pouzdanost dobijenih podataka omogućava vam da prilagodite tehnološki proces i proizvodite konkurentne proizvode, kao i da spriječite finansijske gubitke.

Zahtjevi za inspekciju

Da bi rezultati svih vrsta ispitivanja bez razaranja bili relevantni i efikasni, moraju ispunjavati određene zahtjeve:

- mogućnost njegove implementacije u svim fazama proizvodnje, tokom eksploatacije i popravke proizvoda;

- kontrolu izvršiti na maksimalno mogućem broju zadatih parametara za određenu proizvodnju;

- vrijeme utrošeno na inspekciju treba biti razumno povezano s drugim koracima u proizvodnom procesu;

- pouzdanost rezultata mora biti veoma visoka;

- bymogućnosti upravljanja tehnološkim procesima treba mehanizirati i automatizirati;

- pouzdanost uređaja i opreme koji se koriste u ispitivanju bez razaranja, vrste i uslovi njihove upotrebe treba varirati;

- jednostavnost metoda, ekonomska i tehnička dostupnost.

Prijave

Cijeli niz vrsta i metoda ispitivanja bez razaranja prema GOST-u koristi se u sljedeće svrhe:

- otkrivanje kvarova u kritičnim dijelovima i sklopovima (nuklearni reaktori, avioni, podvodni i površinski brodovi, svemirski brodovi, itd.);

- defektoskopija uređaja dizajniranih za dugotrajan rad (lučki objekti, mostovi, dizalice, nuklearne elektrane i ostalo);

- istraživanje metodama nedestruktivnog ispitivanja metala, vrste njihovih struktura i mogućih nedostataka u proizvodima radi poboljšanja tehnologije;

- kontinuirana kontrola pojave kvarova na jedinicama i uređajima najveće odgovornosti (npr. kotlovi nuklearnih elektrana).

Klasifikacija vrsta ispitivanja bez razaranja

Na osnovu principa rada opreme i fizičkih i hemijskih pojava, sve metode su podeljene u deset tipova:

- akustični (posebno ultrazvučni);

- vibroakustični;

- sa penetrirajućim supstancama (kontrola kapilara i curenja);

- magnetski (ili magnetna čestica);

- optički (vizuelno-optički);

- zračenje;

- radio talas;

- termalni;

- električni;

- Vrtložna struja (ili elektromagnetna).

Prema GOST 56542, gore navedene vrste i metode ispitivanja bez razaranja dalje se dijele prema sljedećim karakteristikama:

- osobine interakcije supstanci ili fizičkih polja sa kontrolisanim objektom;

- primarni parametri koji pružaju informacije;

- dobite primarne informacije.

Akustične metode

U skladu sa klasifikacijom vrsta i metoda ispitivanja bez razaranja u skladu sa GOST R 56542-2015, ovaj tip se zasniva na analizi elastičnih talasa koji se pobuđuju i (ili) nastaju u kontrolisanom objektu. Ako se koristi frekvencijski opseg veći od 20 kHz, može se koristiti izraz "ultrazvučno" umjesto "akustično".

Akustični tip ispitivanja bez razaranja podijeljen je u dvije velike grupe.

Prvi - metode zasnovane na emisiji i prijemu akustičnih talasa. Za upravljanje se koriste putujući i stajaći talasi ili rezonantne vibracije kontrolisanog objekta. Ovo uključuje:

- Metoda sjene. Prisustvo defekta se detektuje usled slabljenja primljenog signala ili kašnjenja u njegovoj registraciji usled zaokruživanja defekta ultrazvučnim talasima.

- Echo metoda. Postojanje defekta određuje se vremenom dolaska signala koji reflektuje defekt i površine objekta, što omogućava određivanje lokacije defekta u zapremini materijala.

- Metoda senke ogledala. To je varijacija metode sjene, koja koristi opremu izeho metoda. Slab signal je također znak greške.

- Metoda impedance. Ako postoji nedostatak u proizvodu, tada se impedancija određene površine njegove površine smanjuje, kao da omekšava. Ovo utiče na amplitudu oscilacija štapa, mehaničko naprezanje na njegovom kraju, fazu oscilacija i pomeranje njihove frekvencije.

- Rezonantna metoda. Važno za mjerenje debljine filmskog premaza. Defekt se pronalazi pomeranjem tražila duž površine proizvoda, što ukazuje na slabljenje signala ili nestanak rezonancije.

- Metoda slobodnih vibracija. U toku ispitivanja analiziraju se frekvencije prirodnih oscilacija uzorka, koje nastaju kao rezultat udara na njega.

Druga grupa uključuje metode zasnovane na registraciji talasa koji nastaju u proizvodima i materijalima:

- Akustična emisija. Zasniva se na registraciji talasa koji nastaju prilikom formiranja i razvoja pukotina. Opasni defekti dovode do povećanja frekvencije i amplitude signala u određenom frekventnom opsegu.

- metoda buke-vibracije. Sastoji se od posmatranja frekventnog spektra mehanizma ili njegovih delova tokom rada.

Vrste i metode ispitivanja bez razaranja iz gore navedene klasifikacije koriste se u različite svrhe. Za određivanje parametara valjanog metala male debljine, gumenih proizvoda, stakloplastike, betona, metoda sjene je najprikladnija. Njegov značajan nedostatak je potreba za pristupom proizvodu sa dvije strane. Sa jednosmjernim pristupomuzorak može koristiti metode senke ogledala ili rezonancije. Ova dva tipa su pogodna za ispitivanje zavarenih spojeva bez razaranja, kao i za akustičnu emisiju. Metodom impedancije, kao i metodom slobodnih vibracija, provjerava se kvalitet lijepljenih i lemljenih proizvoda od stakla, metala i plastike.

Kapilarne metode

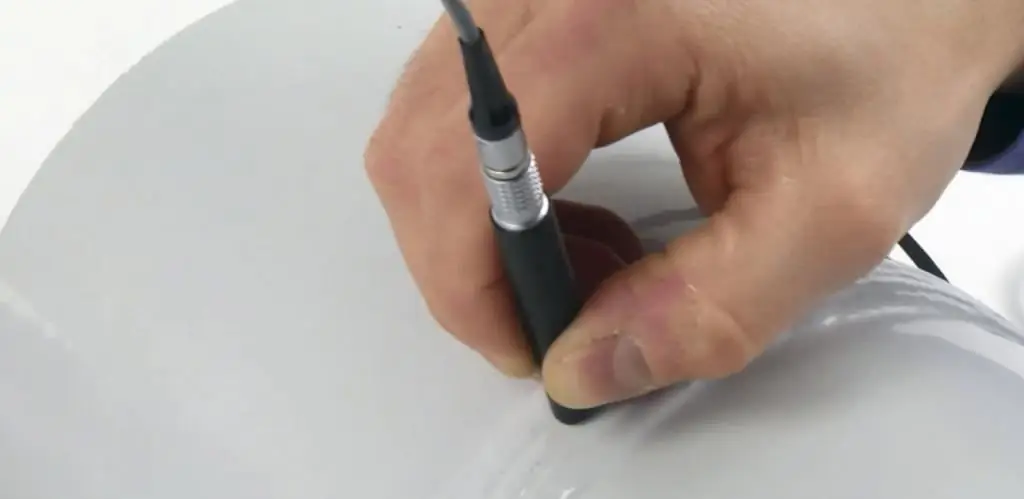

Prema klasifikaciji vrsta i metoda ispitivanja bez razaranja u skladu sa GOST R 56542-2015, kapilarne metode se odnose na ispitivanje penetrirajućim supstancama.

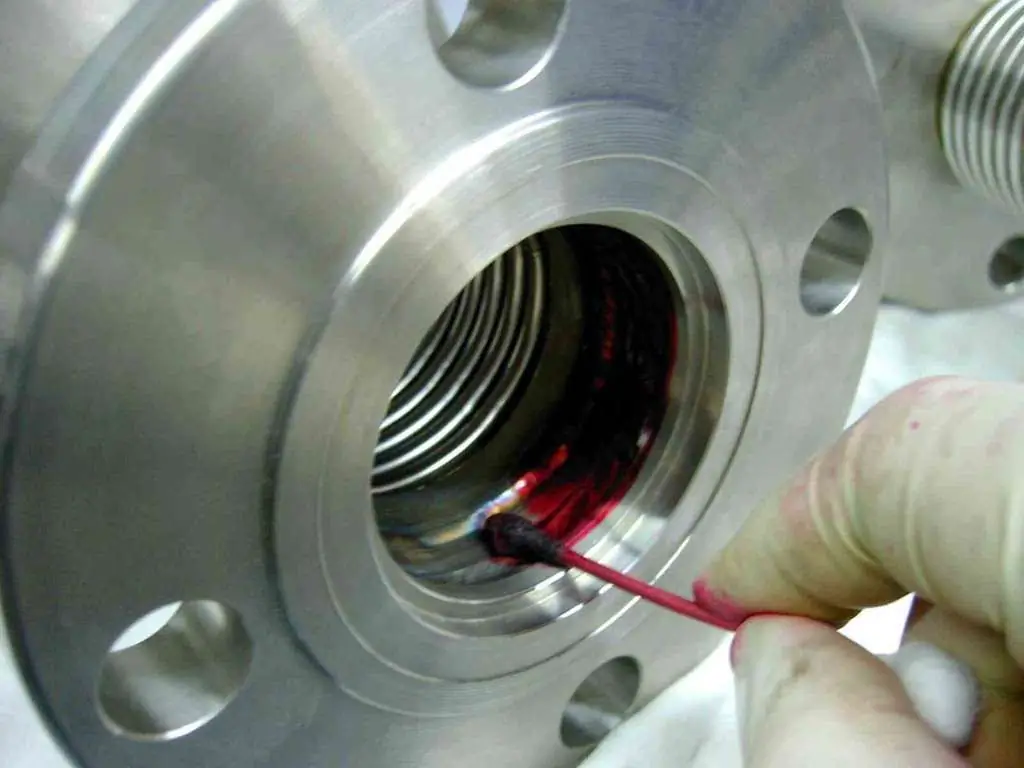

Baziraju se na prodiranju kapi specijalnih tečnosti, zvanih indikator, u šupljinu defekata. Metoda se svodi na čišćenje površine dijela i nanošenje penetrirajuće tekućine na njega. U tom slučaju se šupljine pune, nakon čega se tekućina uklanja s površine. Ostatak se detektuje pomoću programera, koji formira obrazac indikatora lokacije defekata.

Osetljivost kapilarnog tipa ispitivanja bez razaranja u velikoj meri zavisi od izbora materijala za detekciju grešaka, zbog čega je njihova preliminarna verifikacija obavezna. Indikatorske sposobnosti rješenja se provjeravaju u odnosu na neka standardna rješenja. Bjelina razvijača se provjerava poređenjem sa baritnom pločom (standard bjeline).

Prednost kapilarnih metoda je mogućnost njihove upotrebe u terenskim i laboratorijskim uslovima sa različitim temperaturama okoline. Međutim, oni su u stanju otkriti površinske defekte samo s nepopunjenim šupljinama. Kapilarne metode su primjenjive zaotkrivanje nedostataka na metalnim i nemetalnim dijelovima raznih oblika.

Magnetne metode

Zasnivaju se na registraciji magnetnih polja koja nastaju iznad defekta, ili na određivanju magnetnih svojstava proučavanih proizvoda. Magnetske metode vam omogućavaju da pronađete pukotine, rolne i druge nedostatke, kao što su mehaničke karakteristike feromagnetnih čelika i livenog gvožđa.

Klasifikacija nedestruktivnih tipova i metoda kontrole dostupna u GOST-u predviđa podjelu magnetnih na sljedeće podvrste:

- magnetografski (registracija polja se vrši sa feromagnetnim filmom kao indikatorom);

- magnetna čestica (analiza magnetnih polja se vrši sa feromagnetnim prahom ili magnetnom suspenzijom);

- magnetoresistor (registraciju zalutalih magnetnih polja vrše magnetootpornici);

- indukcijski tip magnetnog ispitivanja bez razaranja (prati se veličina ili faza indukovanog EMF-a);

- ponderomotiv (bilježi se sila povlačenja magneta iz kontroliranog objekta);

- ferosonda (zasnovano na mjerenju jačine magnetnog polja pomoću fluxgates-a);

- Metoda Hallovog efekta (magnetna polja registruju Hallovi senzori).

Optičke metode

Vrsta ispitivanja bez razaranja zasnovana na djelovanju svjetlosnog zračenja na objekt uz registraciju rezultata ove akcije naziva se optička. Konvencionalno, postoje tri grupe metoda:

Vizuelna (kao i vizuelno-optička metoda) zasniva se na ličnim kvalitetima operatera (laborant): iskustvo, veština, vizija. Vrlo je pristupačan i lak za izvođenje, što objašnjava njegovu sveprisutnost. Vizuelna kontrola se vrši bez ikakvih optičkih sredstava. Efikasan je na velikim objektima za otkrivanje velikih nedostataka, kršenja geometrije i dimenzija. Vizuelno-optička analiza se izvodi pomoću optičkih pomagala kao što su lupa ili mikroskop. Manje je produktivan, pa se obično kombinuje sa vizuelnim

- Fotometrijske, denzitometrijske, spektralne i televizijske metode zasnovane su na instrumentalnim mjerenjima i karakteriziraju ih manje subjektivnosti. Ove vrste optičkih ispitivanja bez razaranja su nezamjenjive za mjerenje geometrijskih dimenzija, površina, kontrolu koeficijenta slabljenja, procjenu transmisije ili refleksivnosti, detekciju grešaka.

- Interferencija, difrakcija, fazni kontrast, refraktometrijska, nefelometrijska, polarizaciona, stroboskopska, holografska metoda zasnivaju se na valnim svojstvima svjetlosti. Uz njihovu pomoć možete kontrolisati proizvode napravljene od materijala koji su providni ili prozirni za svjetlosno zračenje.

Metode zračenja

Zasnovano na dejstvu jonizujućeg elektromagnetnog zračenja na objekat, nakon čega sledi registracija parametara ove akcije i sumiranje rezultata kontrole. Za vrstu zračenja nerazornog ispitivanja koriste se različita zračenja koja omogućavaju da se njihovi kvanti opisuju sljedećim fizičkim veličinama: frekvencija, talasna dužina ilienergija.

Prolazeći kroz proizvod, rendgensko ili gama zračenje, kao i fluksovi neutrina, oslabljeni su u različitim stepenima u sekcijama sa i bez defekata. Oni vam omogućavaju da procenite unutrašnje prisustvo nedostataka. Uspješno se koriste za provjeru zavarenih i zalemljenih šavova, valjanih proizvoda.

Vrste radijacije kod ispitivanja bez razaranja nose biološku opasnost, djelujući prikriveno. To zahtijeva poštovanje organizacionih i sanitarnih normi propisa o zaštiti na radu i sigurnosti.

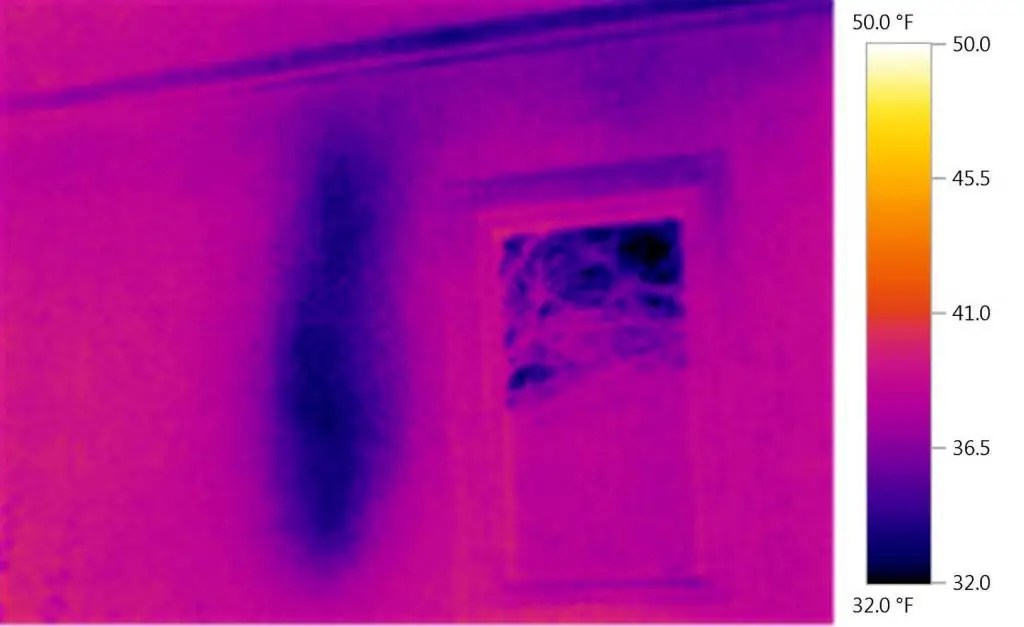

Termalne metode

Važan parametar je registracija promjena koje se dešavaju u termičkom ili temperaturnom polju analiziranog uzorka. Radi kontrole, mjere se temperatura i razlike u termičkim karakteristikama objekta.

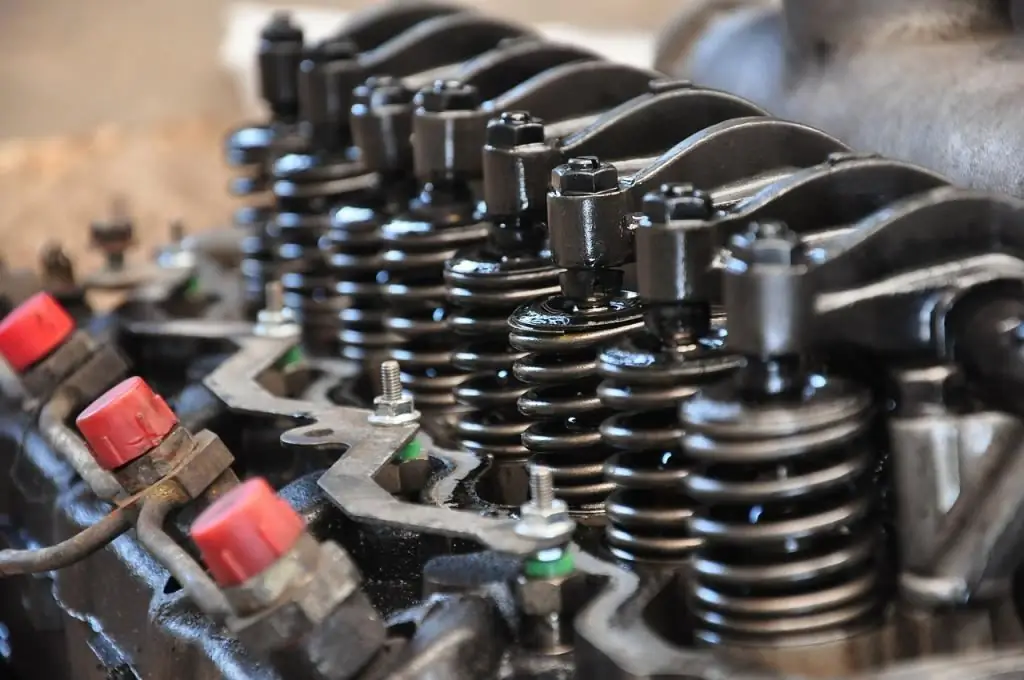

NDT termalni prikaz može biti pasivan ili aktivan. U prvom slučaju na uzorke ne djeluju vanjski izvori topline, a temperaturno polje se mjeri na radnom mehanizmu. Povećanje ili smanjenje temperature na nekim mjestima može ukazivati na prisustvo neke vrste nedostataka, poput pukotina na motorima. Uz aktivnu termičku kontrolu, materijali ili proizvodi se zagrijavaju ili hlade, a temperatura se mjeri sa dvije suprotne strane.

Za dobijanje tačnih i objektivnih podataka koriste se sledeći primarni merni pretvarači toplotnog zračenja: termometri, termoparovi, toplotni otpori, poluprovodnički uređaji, elektronski vakuum uređaji, piroelektrični elementi. Često se koriste indikatori termičkih polja, koji suploče, paste, filmovi od termoosjetljivih supstanci koje se mijenjaju pri dostizanju određenih temperatura. Dakle, termalni indikatori topljenja, termalni indikatori koji mijenjaju boju i fosfori su izolovani.

Upotrebom posebne opreme, termalne metode omogućavaju mjerenje fizičkih i geometrijskih parametara objekata bez kontakta na prilično velikim udaljenostima. Takođe omogućavaju detekciju hemijskog i fizičkog zagađenja, hrapavosti, premaza na njihovim površinama, na osnovu vrednosti toplotne emisivnosti.

Metode otkrivanja curenja

Prema glavnoj klasifikaciji tipova ispitivanja bez razaranja, ova metoda se odnosi na ispitivanje uzoraka tečnostima koje prodiru. Detekcija curenja otkriva niz nedostataka u proizvodima i strukturama prodiranjem ispitivanih supstanci kroz njih. Često se naziva kontrola curenja.

Tečnosti, neki gasovi, pare tečnosti mogu poslužiti kao ispitne supstance. Prema ovom parametru, metode kontrole curenja se dijele na tekućine i plinove. Gasovi pružaju veću osjetljivost, što znači da se češće koriste. Također, na osjetljivost metode utiče i oprema koja se koristi. Vakum tehnika u ovom slučaju je najbolja opcija.

Za detekciju curenja potrebni su posebni uređaji koji se nazivaju detektori curenja, ali u nekim slučajevima su prikladne i metode detekcije curenja koje nisu uređaji. Za kontrolu ove metode koriste se sljedeći detektori curenja:

- Masena spektrometrija - koju karakteriše najvećaosjetljivost i svestranost, omogućava vam da pregledate proizvode različitih dimenzija. Sve ovo objašnjava njegovu široku primjenu. Ali maseni spektrometar je veoma složen i glomazan instrument koji zahteva vakuum za rad.

- Halogen, čije se djelovanje zasniva na oštrom povećanju emisije katjona alkalnih metala kada se halogeni pojave u ispitivanoj supstanci.

- Mjehurić - zasniva se na detekciji mjehurića testnog plina koji se oslobađaju od curenja tokom testiranja tlaka plina kontroliranog objekta, s tekućinom nanesenom na njegovu površinu ili uronjenom u spremnik. Ovo je prilično jednostavna metoda koja ne zahtijeva složene instrumente i posebne plinove, ali pruža visoku osjetljivost.

- Manometric - omogućava vam da procenite nepropusnost ispitnog objekta pomoću manometara koji mere pritisak ispitnih gasova.

Električne metode

Ova vrsta ispitivanja bez razaranja prema GOST R 56542-2015 zasniva se na analizi parametara električnog polja (ili struje) koji deluje na kontrolisani objekat ili nastaje u objektu usled spoljašnjeg uticaja.

Informativni parametri u ovom slučaju - električni kapacitet ili potencijal. Za kontrolu dielektrika ili poluvodiča koristi se kapacitivna metoda. Omogućava vam da analizirate hemijski sastav plastike i poluprovodnika, otkrijete diskontinuitete u njima i procenite sadržaj vlage u rasutim materijalima.

Kontrola provodnika se vrši metodom električnog potencijala. U ovom slučaju, debljina provodnog sloja, prisustvo diskontinuitetablizu površine provodnika kontroliše se mjerenjem pada potencijala u određenom području.

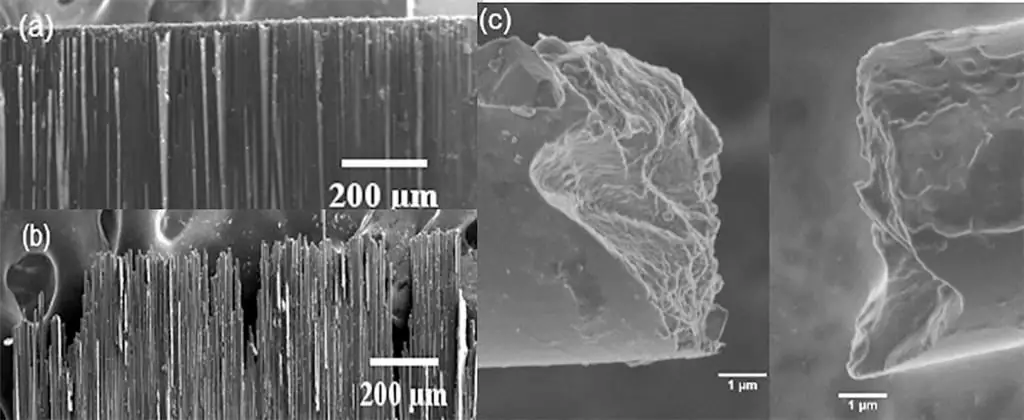

Metoda vrtložnih struja

Ima drugo ime - metoda vrtložne struje. Zasnovan je na promjenama djelovanja elektromagnetnog polja zavojnice s poljem vrtložnih struja koje ovaj kalem inducira u kontroliranom objektu. Pogodan za otkrivanje površinskih nedostataka magnetnih i nemagnetnih dijelova i poluproizvoda. Takođe vam omogućava da pronađete pukotine na proizvodima različitih konfiguracija.

Vrijednost metode vrtložnih struja je da ni vlažnost, ni pritisak, ni zagađenje okoline, ni radioaktivno zračenje, pa čak i kontaminacija objekta neprovodnim supstancama praktično nemaju utjecaja na mjerni signal. Njegova područja primjene su sljedeća:

- Provera linearnih dimenzija proizvoda (na primer, prečnik šipke, cevi, debljina lima, debljina zida karoserije).

- Mjerenje debljine nanesenih premaza (raspon od mikrometara do desetina milimetara).

- Određivanje odstupanja u sastavu i strukturi metala i legura.

- Određivanje vrijednosti mehaničkog naprezanja.

Prednosti i nedostaci nedestruktivnih metoda

Uprkos činjenici da oba tipa ispitivanja, destruktivno i nedestruktivno, imaju svoje prednosti i nedostatke, u savremenim proizvodnim uslovima ovo drugo ima niz prednosti:

- Testovi se odmah vrše na proizvodima koji će se koristiti u radnim uslovima.

- Anketa se može uraditi na bilo kom dijelu ili podsklopu namijenjenom stvarnoj upotrebi, aliako je to ekonomski opravdano. Često se to može učiniti čak i kada se serija odlikuje velikim razlikama između dijelova.

- Možete testirati cijeli dio ili samo najopasnije dijelove. U zavisnosti od pogodnosti izvođenja ili tehnoloških uslova, mogu se izvoditi istovremeno ili uzastopno.

- Isti objekat se može testirati mnogim metodama nedestruktivnog ispitivanja, od kojih će svaka biti osjetljiva na određena svojstva ili dijelove dijela.

- Nedestruktivne metode se mogu primijeniti na jedinicu u radnim uvjetima i nema potrebe za zaustavljanjem njenog rada. Ne izazivaju smetnje i promjene u karakteristikama dijelova.

- Testiranje vam omogućava da ponovo pregledate iste dijelove nakon bilo kojeg vremenskog perioda. Ovo omogućava uspostavljanje veze između režima rada i nastalih oštećenja i njihovog stepena.

- Nerazorno ispitivanje omogućava da se dijelovi napravljeni od skupih materijala ne oštete.

- U pravilu se testovi izvode bez prethodne obrade uzoraka. Mnogi analitički uređaji su prenosivi i brzi i često automatizirani.

- Cijena nedestruktivnog ispitivanja je niža od cijene destruktivnih metoda.

- Većina metoda je brza i potrebno im je manje radnih sati. Takve metode treba koristiti za određivanje kvaliteta svih detalja ako je njihov trošak manji ili uporediv s troškom provođenja destruktivnog istraživanja.samo mali postotak dijelova u cijeloj seriji.

Nema mnogo nedostataka metoda ispitivanja bez razaranja:

- Obično se analiziraju indirektna svojstva koja nemaju direktnu vezu sa vrijednostima tokom rada. Za pouzdanost rezultata pronađena je indirektna veza između dobijenih podataka i operativne pouzdanosti.

- Većina testova ne ukazuje na životni vijek objekta, već samo mogu pratiti procese uništenja.

- Za dešifrovanje i interpretaciju rezultata analitičkog rada, potrebno je i iste studije izvršiti na posebnim uzorcima i pod posebnim uslovima. A ako relevantna veza između ovih testova nije očigledna i dokazana, onda se posmatrači možda neće složiti s tim.

Analizirali smo vrste ispitivanja bez razaranja, njegove karakteristike i nedostatke.